联系电话:

+86 21 64856600

2024-01-15

着力打造高质量产品,为客户物流中心保驾护航

一个企业的成功离不开有竞争力的高质量产品,客户往往更加关注产品的稳定性和持续性。因此,产品质量管理的核心是善于聆听客户声音,充分了解并精准掌握客户需求,有效将其转化为产品设计制造的硬性标准,贯穿研发设计、生产装配、安装调试全流程,提前识别可能存在的风险,加以预防和控制,持续保证产品高效交付和稳定运行。

高质量的产品是可靠的团队人员造出来的,从来不是质检员检出来的!德马严格遵循ISO 9000的质量管理体系要求,制定了一系列标准化、规范化的产品质量控制整体流程,加强每一道工序的过程控制和制度保障,通过层层把关,减少不合格品产生,同时做到不良品不流出工厂、不进入项目现场,保证产品全生命周期的良好质量,从而提升产品的竞争力。

健全的产品质量管理体系

首先,德马以基于风险管理的产品开发控制程序为依托,规范产品的设计流程,同时通过交付过程的管理控制程序、风险识别控制程序和不合格品控制程序,从产品研发到生产交付过程中潜在的质量问题以及后续对产品的影响,以及客户使用过程中会出现的问题进行分析和识别,同时将失效控制计划、作业指导书、检验指导书等管理文件中的要求转化成可执行的规范和标准,来指导一线员工具体的作业,全力保证各种潜在的质量问题能够被有效的识别和规避。

在整机设备发运前,需要经过一系列测试,排除可能存在的产品问题,德马质量检验人员会根据装配和检验作业指导书中的明确要求,测试设备在运行过程中有无质量异常的情况存在,对存在的问题进行排查和整改,保证交付质量可靠、客户满意的产品。

德马始终坚持将质量生命力作为首要原则,当面临质量与交期冲突时,德马内部第一时间进行多方协同与处置,保障交期和质量,坚决不将不合格品流出工厂、进入项目现场。

标准化质量控制流程

各类质量工具的运用如FMEA、CP、SOP、SIP的制定和执行是德马工厂质量管理的一大亮点特色,德马长期坚持在产品开发过程中,实施FMEA(潜在失效模式和后果分析),通过标准化的流程和举措,潜移默化带动德马产线上的每一位员工自主思考,在工作过程中如何识别、发现、控制潜在质量问题和风险,从而自然而然做到全员质量。有了如此细致详尽的质量控制计划和流程,客户和合作伙伴也会对德马产品的质量更加放心。

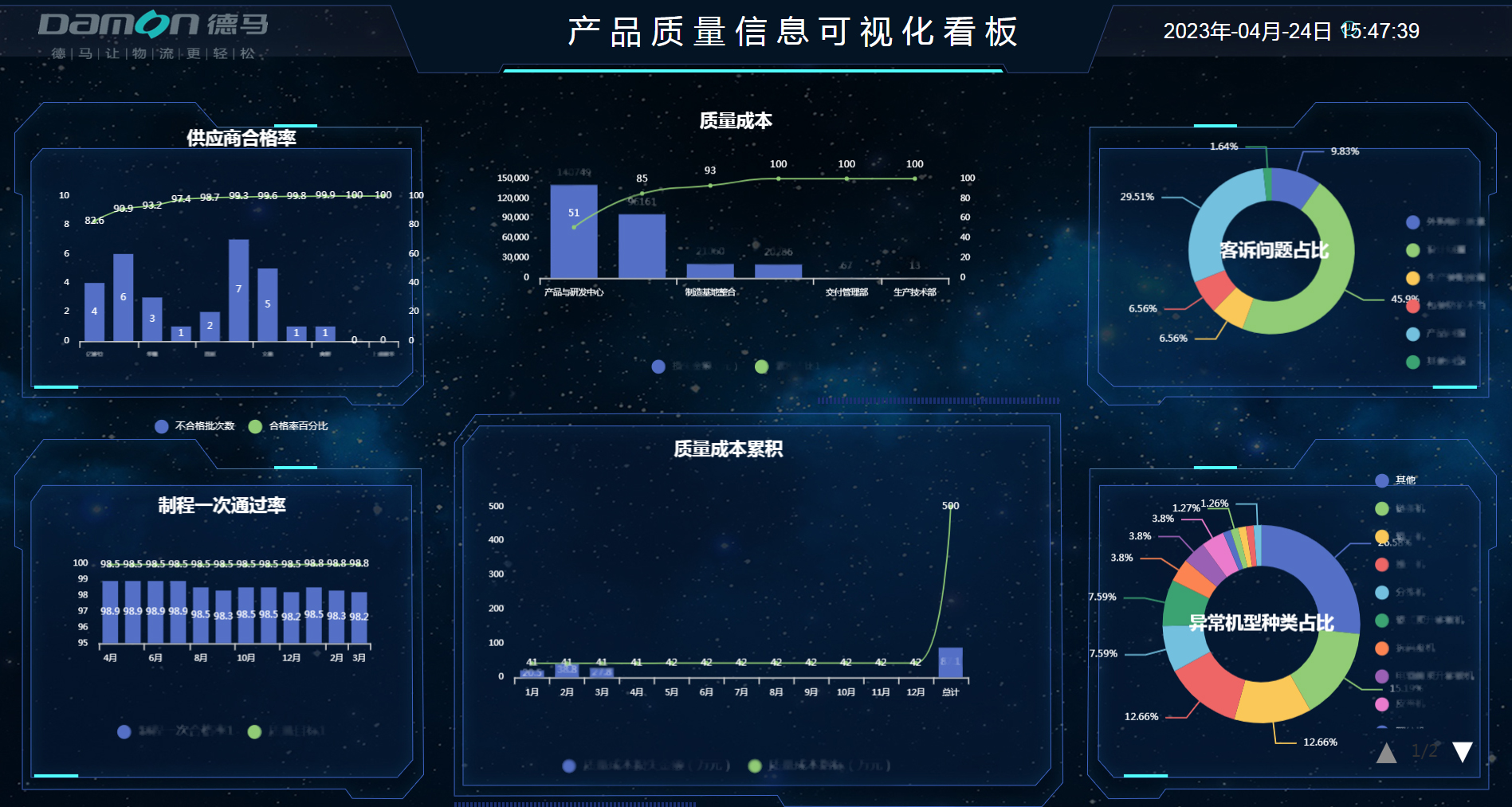

数字化质量看板

德马充分利用数字化系统,公开展示生产质量管理数据,提升质量信息可视化和透明化管理,尤其在QMS系统上线后,德马通过把产品质量成本和质量失效的结果转化成数字,可让一线员工在工作走动时,都能够一眼直观清晰地了解月度产生的质量总成本、供应商来料的合格率、造成损失的原因以及部门造成的损失金额,并实时加以监测和管控,让员工们能够充分意识到质量的重要性,原来一个小小的产品质量问题,可能会导致巨大的质量成本损失,以此使每一位员工自主按照质量标准和要求去进行生产操作,做到自检、互检和专检,从自身做起杜绝不良品流出和传递,锁紧质量阀门。

作为全球客户信赖的智能物流核心装备及系统解决方案提供商,未来,德马将继续践行高质量承诺,守质量初心,坚持打造质量生命力,以高质量的产品系统赋能全球客户物流中心提质增效,用专业优质的服务为客户创造价值。

分享至: